W artykule o rodzajach whisky opisałem różnicę pomiędzy single malt, grain i blended whisky. Nic tak jednak nie wyjaśnia różnicy w smaku, jakości i cenie produktu, jak przedstawienie samego procesu produkcyjnego. Proces ten nie jest skomplikowany, wszak destylarnie w dalszym ciągu dokonują tej sztuki na sprzęcie nie odbiegającym za bardzo od tego, stosowanego nawet kilkaset lat temu. Jednak, jak wiadomo, to detale robią różnice i dopilnowanie tych wszystkich drobnych niuansów sprawia, że w butelkach ląduje najdoskonalszy alkohol świata, a nie podły bimber.

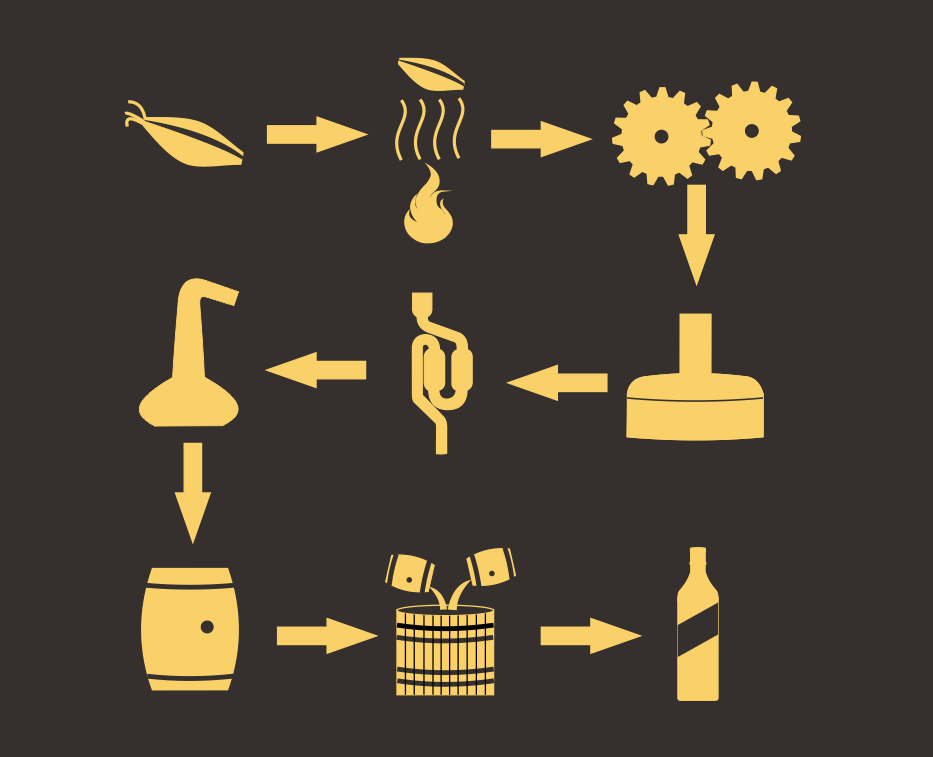

Proces produkcji whisky single malt składa się następujących etapów:

- Słodowanie – Malting

- Suszenie – Drying/Kilning

- Śrutowanie/Mielenie – Grinding

- Zacieranie – Mashing

- Fermentacja – Fermentation

- Destylacja – Distillation

- Dojrzewanie – Maturation

- Kupażowanie- Vatting (nie dotyczy single cask)

- Butelkowanie – Bottling

Obecnie coraz więcej destylarni zleca część procesów, takich jaki słodowanie, mielenie, butelkowanie, podmiotom zewnętrznym. Jednak ja przedstawię najbardziej tradycyjną wersję, tak jak to drzewiej bywało.

Słodowanie

Ziarno jęczmienne, które przyjechało do destylarni, po wstępnej kontroli, musi zostać namoczone w wodzie. Gdy osiągnie odpowiedni poziom wilgotności jest równomiernie układane kilkucentymetrową warstwą na podłodze.

W ciągu następnych kilku dni ziarno zacznie kiełkować. Wewnątrz ziaren zachodzi proces chemiczny, w którym enzymy, zawarte w ziarnie, zamieniają skrobię na cukier prosty (maltozę), który potem może zostać łatwo zjedzony przez drożdże na etapie fermentacji. Podczas tego procesu kiełkujące ziarno wytwarza dużo ciepła. W ciepłej już i tak słodowni ziarno przy samej podłodze zaczyna się za bardzo nagrzewać. Aby uniknąć zaparzenia, kiełkujący jęczmień musi być cały czas obracany. Kiedyś robiono to za pomocą płaskiej łopaty, potem zaczęto używać pługów ręcznych i pługów elektrycznych.

W dzisiejszych czasach już bardzo niewiele destylarni słoduje jęczmień na podłodze. Robi to już tylko 7 destylarni w Szkocji. Przeważnie słód jest zamawiany w wyspecjalizowanych przemysłowych słodowniach, które kiełkują jęczmień w wielkich bębnach, automatycznie obracających ziarna.

Suszenie

Gdy jęczmień jest dostatecznie zesłodowany i jest w nim odpowiednia ilość maltozy, trzeba wysuszyć ziarno, aby zatrzymać kiełkowanie. W przeciwnym razie rosnący pęd zużyłby wszystkie cukry z ziarna do dalszego wzrostu. Tradycyjne suszenie odbywa się poprzez ułożenie słodu w komorze z dziurami w podłodze, pod którą znajduje się piec (kiln), który jest opalany torfowymi karpami (peat bogs). Suchy, gęsty i ciepły dym wypełnia komorę, susząc ziarno i nadając słodowi charakterystyczny aromat. Długość suszenia zależy od stopnia torfowości, jaki chcemy uzyskać.

Oczywiście w dzisiejszych czasach nie trzeba już wykorzystywać torfu. Nowoczesne destylarnie zasilają piece m.in. gazem, a słód suszy się nadmuchowo gorącym powietrzem, bez torfu lub dawkując taką jego ilość, jaka jest potrzebna.

Śrutowanie/Mielenie

Słód dalej jest chroniony przez łuskę ziarna. Aby poprawić efektywność zacierania, trzeba go zmielić. Większość szkockich destylarni używa do tego starych poczciwych śrutowników browarniczych Porteus Mill.

Firma robiła tak dobry sprzęt, że bez trudu można znaleźć w destylarniach ponad stuletnie urządzenia. Niestety ich niezawodność zemściła się chyba na producencie, bo firma zbankrutowała. Jednak nawet najmłodsze destylarnie, takie jak otwarta w 2005 Kilchoman zaopatrzyły się w używane Porteusy.

Grubość zmielenia różni się od stosowanej w browarach. Tutaj naczelną zasadą jest uzyskanie jak najwięcej ilości cukrów ze słodu, mając jednak na uwadze, że sama mąka może zapchać instalację i zakłócić pracę mieszadła w kadzi zaciernej. Produktem uzyskanym jest śruto (grist). Każda destylarnia stosuje swoją własną proporcję łuski (husk), miału (grit) i mąki(flour) w śrucie.

Zacieranie

Śruto (grist) wsypywane jest do kadzi zaciernej (mash tun). Kadzie zacierne mogą być różnej wielkości, mieszczą nawet do kilkunastu ton, mogą być otwarte lub zamknięte. Najczęściej wykonane są ze stali nierdzewnej (ale mogą być też miedziane).

W kadzi śruto zalewane jest gorącą wodą, tak aby wypłukać z łusek maltozę i aby rozpuściła się ona w wodzie. Najczęściej śruto zalewa się trzy razy wodą o różnej temperaturze, aby wypłukać z niego jak najwięcej. Pierwsza woda ma temperaturę ok. 60-70C, druga już musi mieć ponad 70C, a trzecia 80-90C. Z racji małej zawartości cukru na koniec, trzecia woda z obecnej partii śruta jest także pierwszą wodą dla następnej partii. Powstaje w ten sposób słodki gęstawy płyn zwany brzeczką (wort). Pozostałe w kadzi łuski (husks) przeznaczane są na paszę dla zwierząt.

Fermentacja

Brzeczka (wort) przepompowywana jest do kadzi fermentacyjnych (washbacks) gdzie zostają zadane drożdże (yeast). Kadzie fermentacyjne najczęściej są wykonane ze stali nierdzewnej lub sosny oregońskiej. Mają pojemność kilu tysięcy litrów. Każda destylarnia ma ich od kilku do kilkunastu. Fermentacja trwa od kilkudziesięciu godzin do kilku dni (z reguły nie więcej niż 3 dni), w zależności od gęstości brzeczki i użytych drożdży.

Destylarnie używają różnych szczepów drożdży gorzelniczych, ale mogą to być także drożdże piwowarskie lub ich mieszanka. Kadzie są zamykane, gdyż przy fermentacji wydziela się dużo dwutlenku węgla. Jego nagromadzenie może być niebezpieczne, więc jest on na bieżąco odprowadzany przez wentylatory. W jednej z destylarni, jak wsadziłem głowę do kadzi i zaciągnąłem się oparem znad zacieru, to aż mnie zamroczyło.

Dodatkowo w procesie fermentacji gwałtownie powstają duże ilości piany której nadmiar także musi być odprowadzony z kadzi. Kiedyś podobno robiono to ręcznie. Teraz instalacja odpieniająca jest zintegrowana.

Uzyskany zacier (wash) ma ok. 8% alkoholu. Jest to w zasadzie niechmielone piwo. Można się go napić, ale nie jest dobry, w smaku słodowy i dymny.

Destylacja

Następnie zacier (wash) tafia do destylacji. Destyluje się go dwa razy w alembiku (still) miedzianym (miedź absorbuje na swojej powierzchni związki siarki z destylatu). Wielkość i kształt alembików mogą być bardzo różne: grubsze, chudsze, wyższe, czy bardziej przysadziste, mogą mieć zgrubienia na szyi (refluks). Generalnie alembik wygląda jak gruszka z ramieniem, o pojemności od 1,5 tys. do kilkudziesięciu tysięcy litrów.

Wszystko to wpływa na smak uzyskanego destylatu. W alembiku podgrzewa się zacier do temperatury parowania alkoholu, która jest niższa niż wody. Przez szyję i ramię para przedostaje się do chłodnicy, gdzie się skrapla.

Alembiki mogą być podgrzewane parą wodną lub bezpośrednio ogniem. Przeważnie pracują w parach.

Pierwsza destylacja odbywa się w większym alembiku (wash still). Uzyskany w ten sposób destylat, mający do 24% alkoholu, nazywany jest surówką gorzelniczą (low wines). Nie nadaje się do picia i wymaga ponownej destylacji. Dokonywana jest ona w mniejszym alembiku do drugiej destylacji (spirit still). Z uzyskanego w ten sposób alkoholu należy oddzielić przedgony (foreshots) i pogony (faints), zostawiając jedynie środkową frakcję. Osoba odpowiedzialna za destylację (stillman) dokonuje tego za pomocą skrzynki kontrolnej (spirit safe), przez którą przepływa wydestylowany alkohol.

Gdy alkohol ma określone właściwości, Stillman przełącza dźwignię. Otwór z którego leci alkohol przekręca się, środkowa frakcja leci do innej rury niż leciały przedgony. Po wydestylowaniu całej środkowej frakcji, zaczynają lecieć pogony. Dźwignia znów musi zostać przestawiona tak, aby leciały one do tego samego otworu, co przedgony. Przedgony i pogony mieszane są z kolejną partią low wines i trafiają do ponownej destylacji. Świeży spirytus ze środkowej frakcji (new make), mający 60-70% alkoholu, zostaje przepompowany ze spirit safe do zbiornika, w którym będzie oczekiwał na nalanie do beczek. Po zakończeniu destylacji (wygotowaniu całego alkoholu ze środka), alembiki są otwierane, czyszczone i czekają na następną porcję zacieru.

Dojrzewanie

New make rozlewany jest do dębowych beczek.

Najczęściej są to używane beczki, w których wcześniej był bourbon lub sherry. Nic nie stoi jednak na przeszkodzie, by użyć beczek świeżych opalonych, lub po jakimkolwiek innym alkoholu np. porto, wytrawnym winie, rumie, koniaku, itd. Po zaszpuntowaniu, beczki są pieczętowane, gdyż akcyza na tym etapie nie jest odprowadzana. Magazyn, do którego potem trafiają beczki, jest składem podatkowym. Tradycyjny magazyn leżakowy (dunnage warehouse) jest najczęściej piwnicą. Nie ma on podłogi, jest tylko ubita ziemia, a beczki składowane są nie więcej niż po 3 w pionie.

Temperatura w takim magazynie jest niska i nie ulega zbytnim wahaniom. Oczywiście przy obecnym popycie na whisky, tradycyjne magazyny to gatunek wymierający. Miejsce piwnic przy destylarniach coraz częściej zajmują wielkie wielopiętrowe przemysłowe magazyny, a w piwnicach przy destylarniach leżakują tylko najdroższe whisky za pierdyliard euro. Minimalny wiek dojrzewania whisky określony przez prawo to 3 lata. Oczywiście dobre whisky leżakują znacznie dłużej, najstarsze leżakowały w beczce nawet 70 lat. Każdego roku jednak około 2-3% whisky paruje z beczek (Angels share). Dodatkowo alkohol paruje szybciej niż woda, więc jego zawartość w beczce spada. New make nalewany do beczek ma do 70%, ale whisky po kilkudziesięciu latach ledwie przekracza 40%.

Kupażowanie

Słowo pozornie archaiczne, podobnie jak „muszkiet” czy „klawo”, do dziś stosowane jest jednak w kontekście mieszania alkoholi. Nie tylko blended whisky, ale nawet single malt jest kupażowana pod nadzorem master blendera. Whisky kupażuje się, żeby zachować tę samą jakość i smak każdego kolejnego wypustu. Aby butelkowany w tym roku Glenfiddich 12yo był taki sam, jak Glenfiddich 12yo z zeszłego roku, trzeba wymieszać ze sobą zawartość iluś różnych beczek po bourbonie i sherry, niejednokrotnie dodając trochę starszej whisky, aby osiągnąć porównywalny profil smakowy. Kupażowanie nie dotyczy oczywiście whisky single cask, które pochodzą tylko z jednej beczki.

Whisky z określeniem wieku są mieszaniną z różnych beczek i z różnych roczników, jednak nie młodszych, niż wiek na etykiecie. Whisky rocznikowe są mieszaniną zawartości wielu beczek z danego rocznika.

Butelkowanie

Dopiero na etapie butelkowania płacona jest akcyza od whisky. Butelkowanie w małych destylarniach może się odbywać ręcznie przy zakładzie.

W przypadku większych destylarni jest ono zlecane wyspecjalizowanym i zautomatyzowanym zakładom zewnętrznym.

Gotowy produkt pakowany jest w kartony i rusza do sklepów, a stamtąd do twojego kieliszka. Slainthe!

Dziena